Prozessablauf

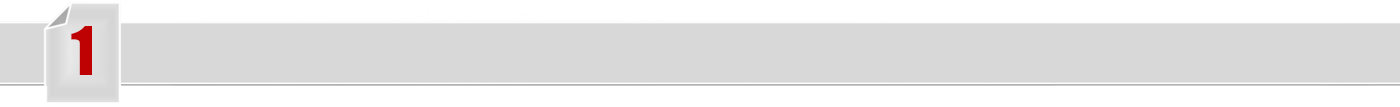

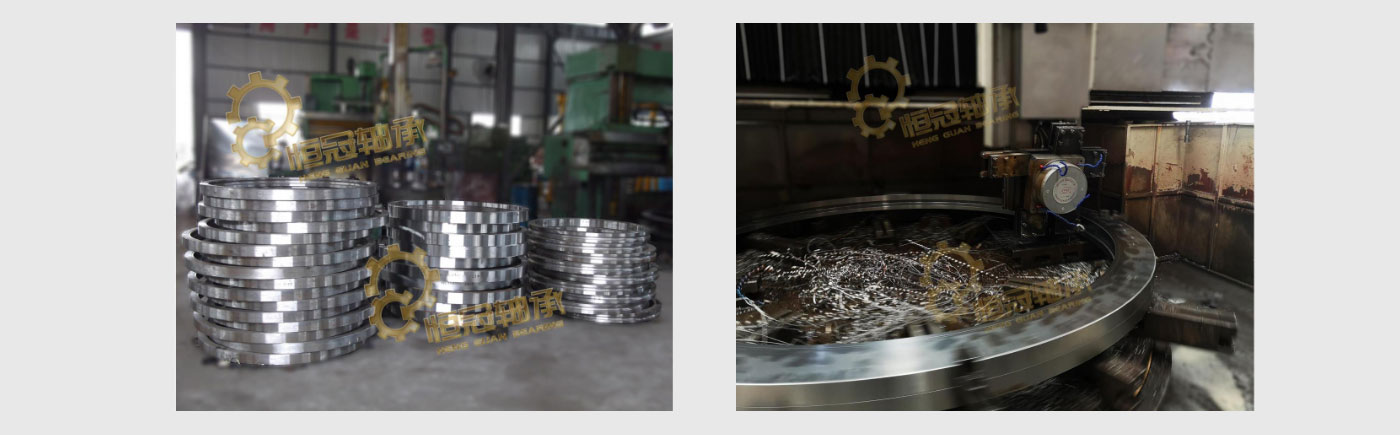

1. Schmiedestücke

1. Felduntersuchung, Auswahl hochwertiger Lieferanten, Probenahme und Prüfung ihrer Rohstoffe sowie Stichproben in der Folgezusammenarbeit, um sicherzustellen, dass die Rohstoffe den nationalen Standards entsprechen und die mechanischen Eigenschaften den Anforderungen an das Produktdesign entsprechen.

2. Nachdem die Schmiedestücke das Werk betreten haben, prüfen die Qualitätsprüfer das Aussehen und messen die Größe der Schmiedestücke, um sicherzustellen, dass keine offensichtlichen Mängel und ausreichend Spielraum für die Verarbeitung zu den fertigen Produkten vorhanden sind.

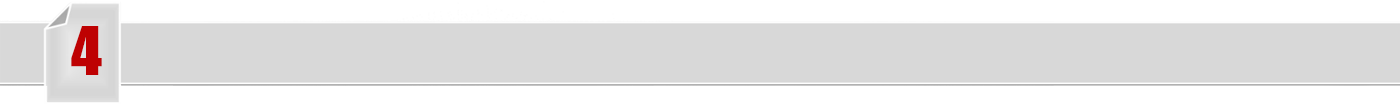

2. Schruppdrehen

1. Entkalken Schruppdrehen, je nach Größe der fertigen Produkte, unterschiedliche Größenränder reservieren.

2. Ultraschallfehlererkennung, die Schmiedestücke werden nach dem Schruppdrehen per Ultraschall erkannt, ob Materialfehler wie Lunker, Schlackeneinschluss, Laminierung usw. vorhanden sind.

3. Abschreck- und Anlassbehandlung, entsprechend der nationalen Norm oder den speziellen Anforderungen der Kunden, werden die Schmiedestücke nach dem Schruppdrehen angelassen, um die mechanischen Eigenschaften insgesamt zu verbessern.

4. Härteprüfung des Abschreckens und Anlassens, Prüfung, ob die Gesamthärte von Schmiedestücken gemäß den Anforderungen an die Abschreck- und Anlasshärte qualifiziert ist

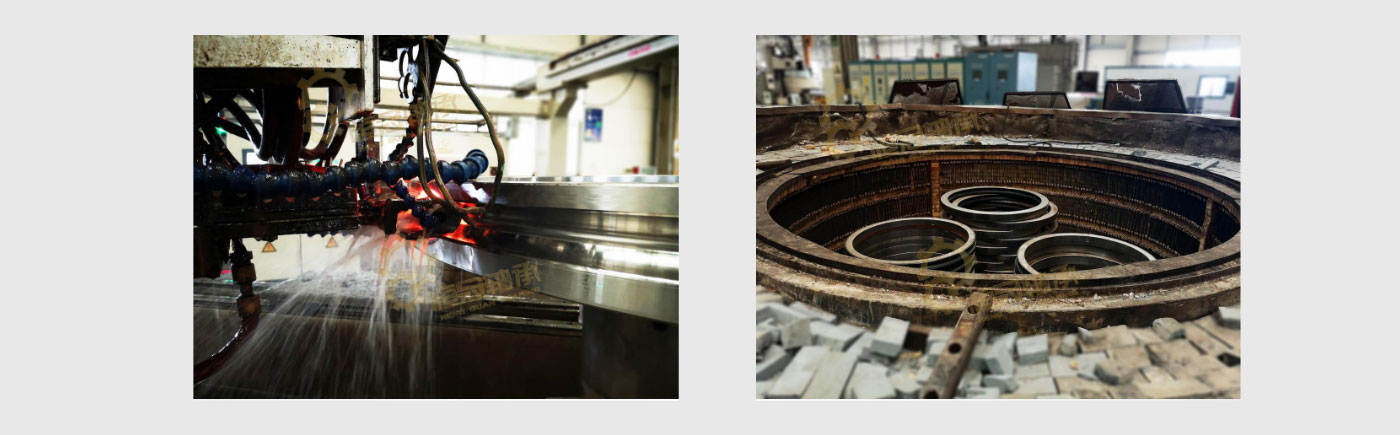

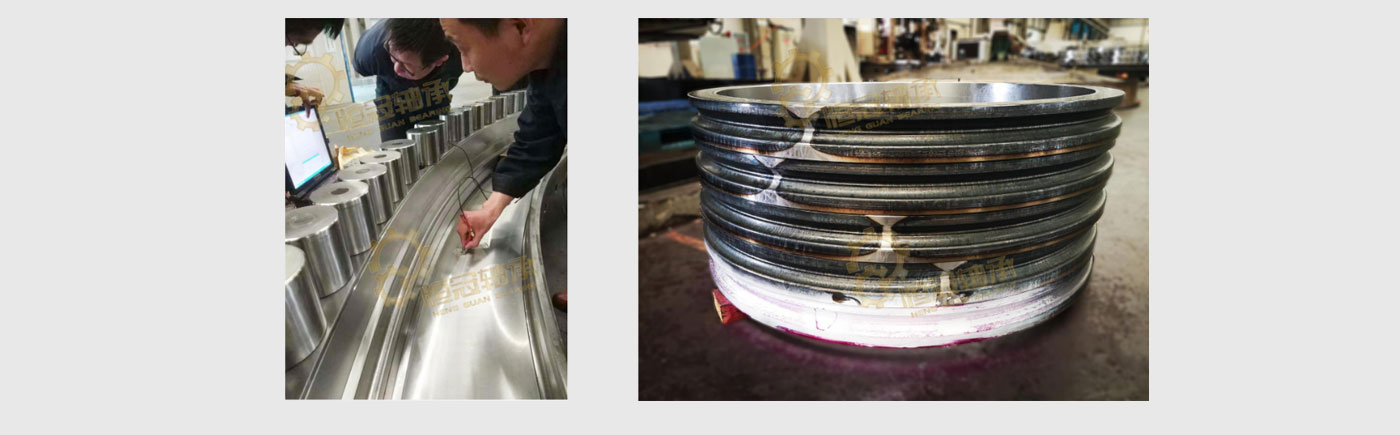

3. Präzisionsdrehen vor dem Abschrecken

Präzisionsdrehen der Laufbahn, Reservieren unterschiedlicher Maßtoleranzen je nach Art und Größe der Laufbahnstruktur. Garantieren, dass maschinell hinzugefügte Verformungen und Abschreckverformungen eliminiert werden können, und gleichzeitig sicherstellen, dass die Toleranz so gering wie möglich ist.

4. Abschreck- und Anlassstabilität der Laufbahn

Die Laufbahn wird durch einen Mittelfrequenz-Abschreckprozess abgeschreckt. Die Härte des Abschreckbereichs erreicht HRC55-62 und die effektive Tiefe beträgt nicht weniger als 3 mm. Nach dem Abschrecken wird die Laufbahn stabil angelassen, um Abschreckspannungen zu eliminieren, Verformungen bei der nachfolgenden Verarbeitung zu reduzieren und das Risiko von Laufbahnrissen zu verringern.

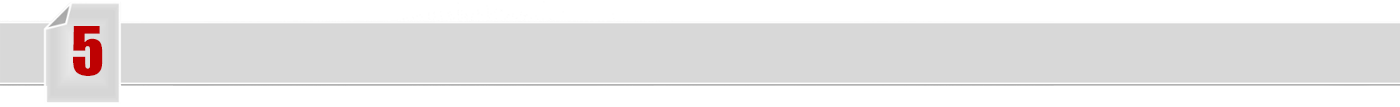

5. Erkennung der Härte

Erkennung von Härte, Eindringtiefe und Riss im abgeschreckten Bereich, insbesondere Ausgangslage.

6. Abgeschrecktes Halbfertigdrehen

Bezugsebene bearbeiten, Bezugspunkt für die nachfolgende Bearbeitung von Zähnen, Löchern etc.

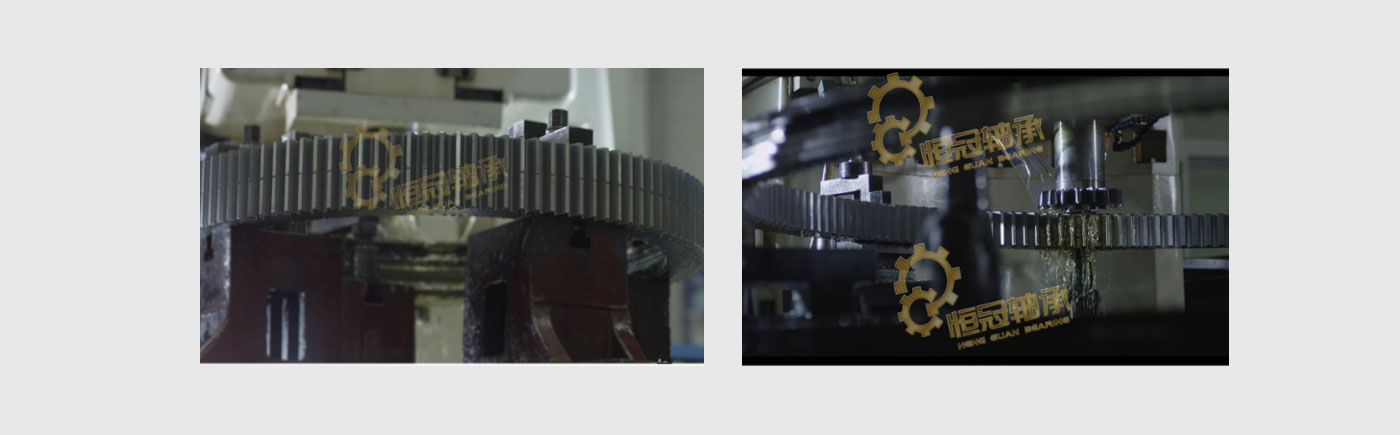

7. Zahnbearbeitung

Je nach Zahnform können Bearbeitungsverfahren wie Formen, Wälzfräsen und Fräsen ausgewählt werden. Das Genauigkeitsniveau kann 7-10 Noten erfüllen. Wenn eine höhere Genauigkeit erforderlich ist, kann das Schleifen 4-6-Klassen erfüllen.

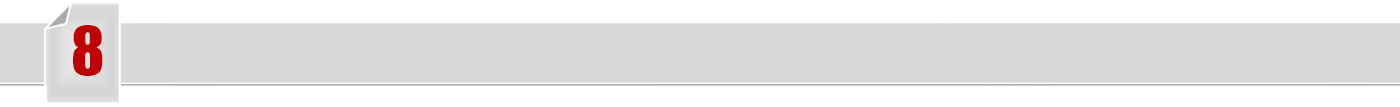

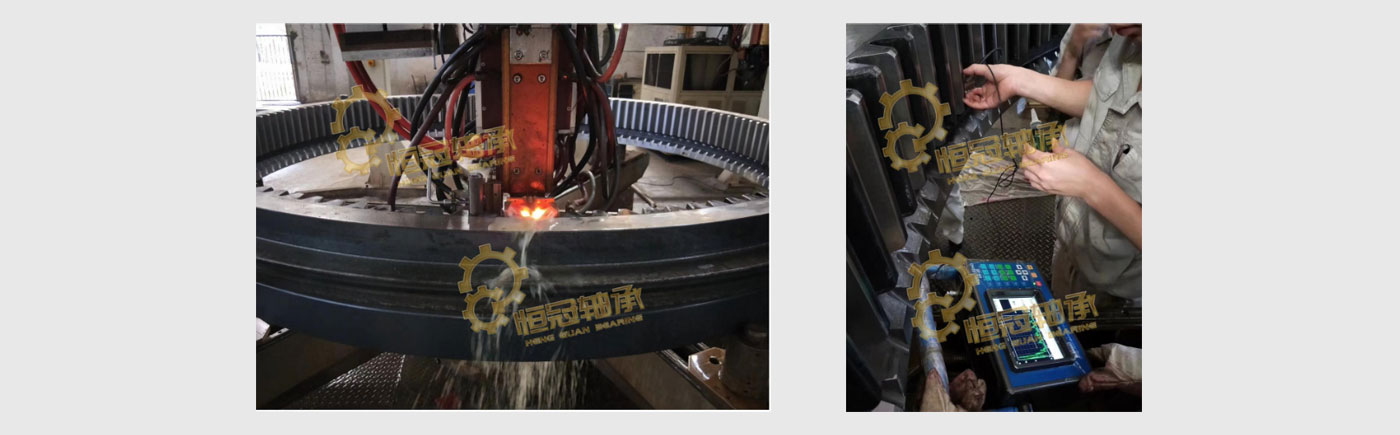

8. Härten, Anlassstabilität und Prüfung von Zähnen

Um der Festigkeit und Lebensdauer der Zähne gerecht zu werden, wird je nach Anforderung eine Hochfrequenzabschreckung an der Zahnoberfläche, -wurzel und -spitze durchgeführt. Die Härte kann HRC 40-55 erfüllen und die Tiefe kann 1,5 mm erreichen. Anlassstabilisierung nach dem Abschrecken , Die Abschreckspannung kann beseitigt werden, das Rissrisiko des abgeschreckten Teils kann verringert werden und die Härte- und Rissprüfung kann nach dem Abschrecken durchgeführt werden.

9. Lochverarbeitung und -erkennung

Kontrollieren Sie die Sehnenlänge, Wandstärke, Öffnung und andere Elemente im Bearbeitungsprozess und korrigieren Sie diese rechtzeitig. Prüfung auf Gewinde mit hohen Genauigkeitsanforderungen.

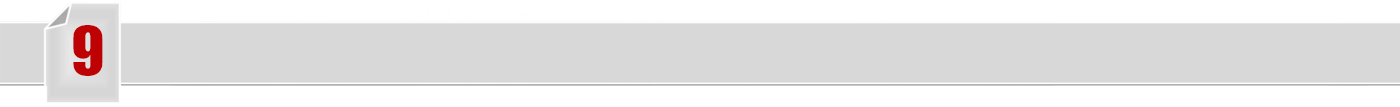

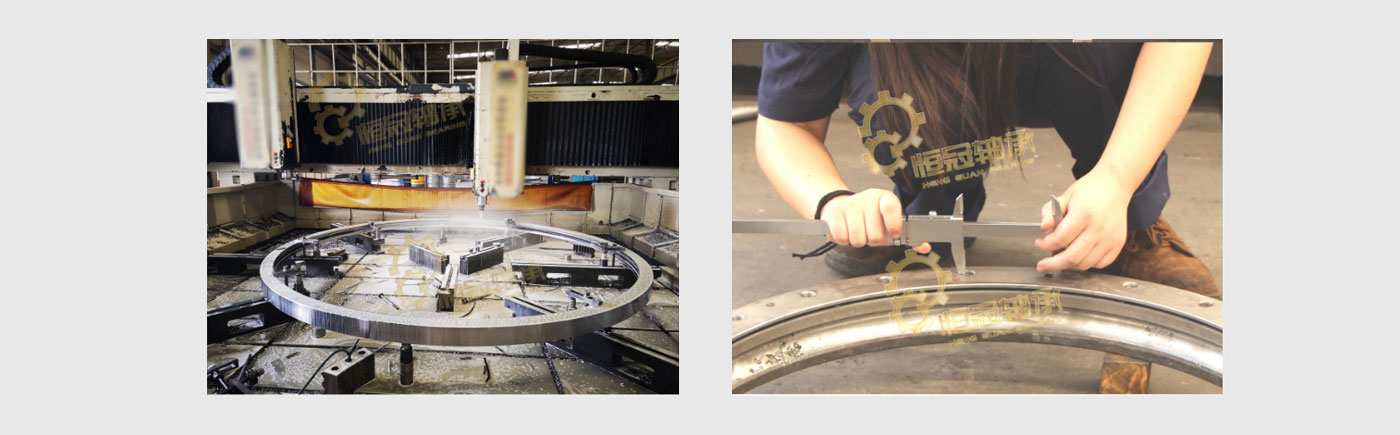

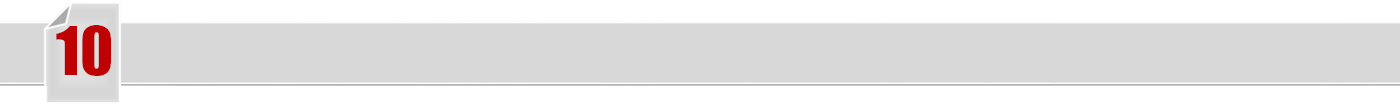

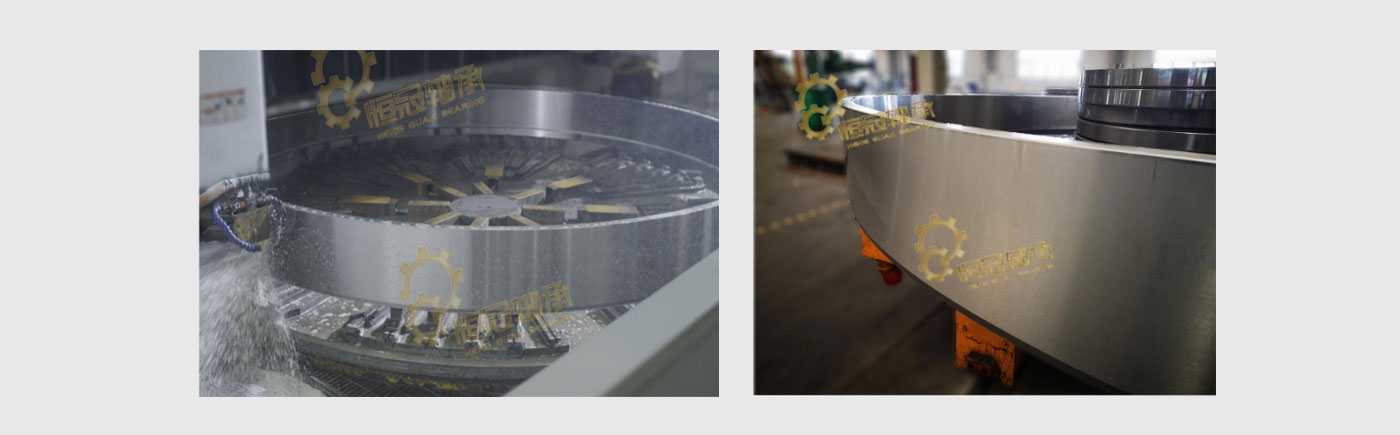

10.Feinschleifen und Testen

Bei hochpräzisen Produkten wird präzises Schleifen verwendet, um die Parameter Ringellipse, Wandstärke und Ebenheit effektiv zu steuern, um sicherzustellen, dass die Präzision der fertigen Produkte den Anforderungen von Normen oder Kundenzeichnungen entspricht.

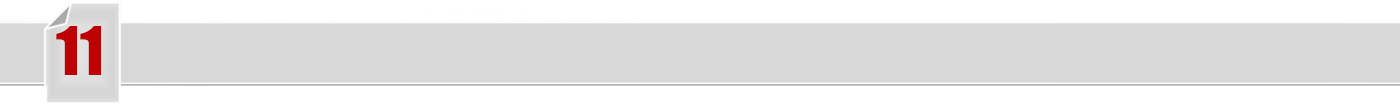

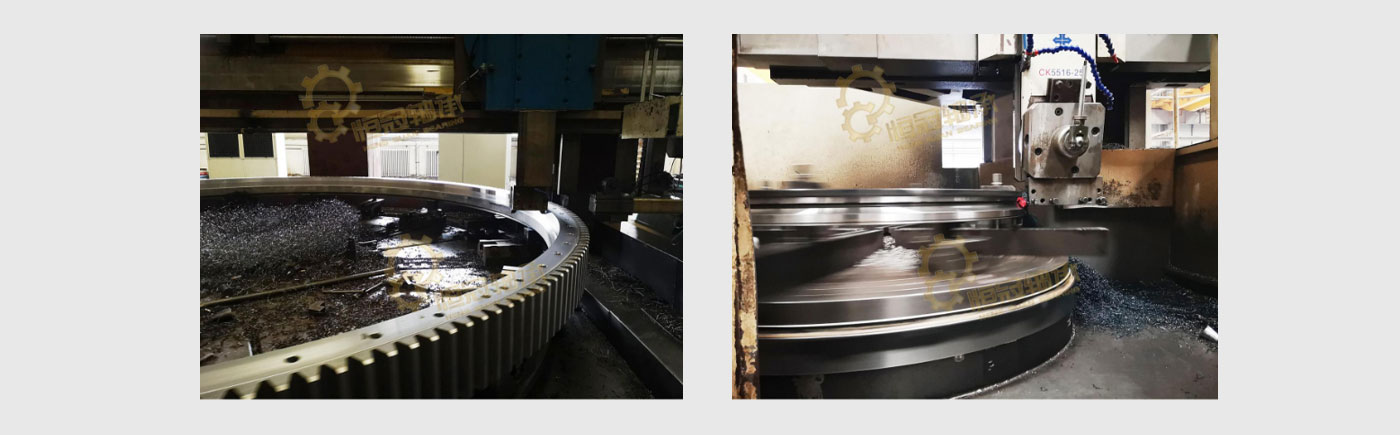

11. Spielfreigabe

Genaue Messung der Teilegröße, Berechnung der Ersatzteilzulage, gemäß den Anforderungen der Zeichnungen, um den Abstand anzupassen

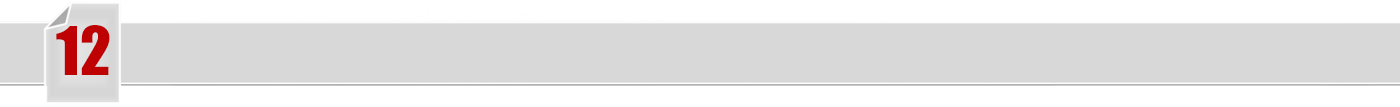

12. Zusammenbau

Ringgrate entfernen und reinigen. Installieren Sie die entsprechende Größe und Anzahl von Rollen, Käfigen, Dichtungen und anderem Zubehör in strikter Übereinstimmung mit den Anforderungen der Montagezeichnungen. Drehen Sie, um festzustellen, ob die Drehung flexibel ist und ob ungewöhnliche Geräusche auftreten.

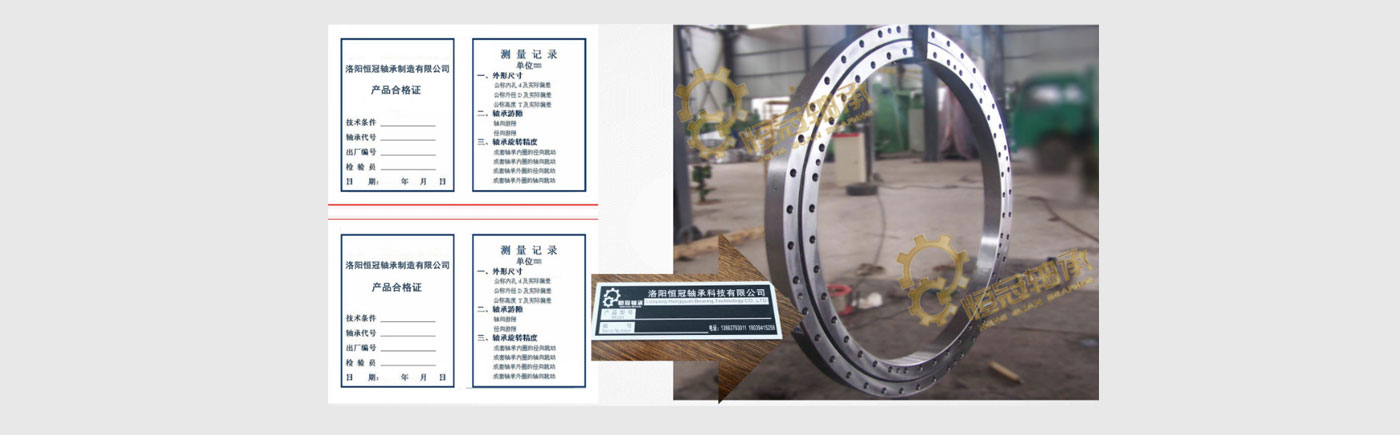

13. Prüfung des fertigen Produkts

Die Montage ist abgeschlossen, dann werden die verschiedenen technischen Indikatoren überprüft und detaillierte Aufzeichnungen erstellt.

14. Installation der Zeichenmarke

Schild und Logo nach Kundenwunsch anbringen.

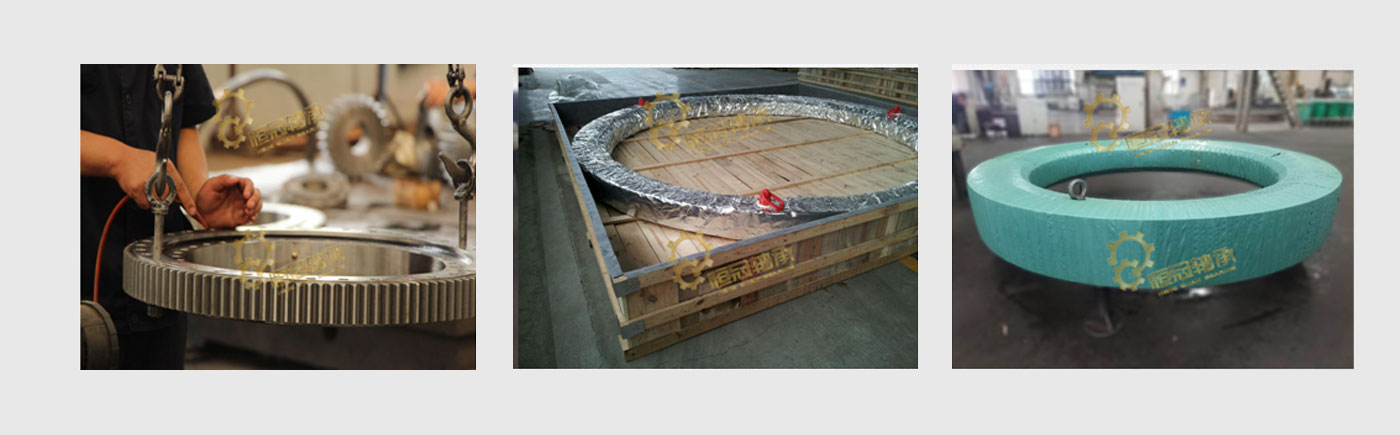

15. Füllen Sie gefettet und Verpackung

1. Fügen Sie vor dem Verpacken des Produkts Fett der entsprechenden Marke und des Typs gemäß den Anforderungen des Kunden hinzu, um die Laufbahn vor Beschädigung zu schützen.

2. Für den Seetransport geeignete Export-Holzkisten werden verwendet, um die sichere Ankunft von Waren bei unterschiedlichen Transportentfernungen, Lagerzeiten und Regionen zu gewährleisten.